Porady

Jak zawiązać haczyk z oczkiem ?

Published

3 lata agoon

Wybierasz się na ryby, kupiłeś już na ulubionym portalu aukcyjnym wędkę i cały osprzęt, ale teraz przyszedł czas na pierwsze założenie haczyka ? Nic prostszego w 5 krokach powiemy Ci jak to zrobić. Czytaj więc uważnie :

- Zacznij od zabezpieczenia oka haczyka na środku żyłki, używając węzła overhand.

- Owiń żyłkę wokół trzonka haczyka, przechodząc nią wokół oczka cztery razy.

- Weź końcówkę linki i włóż ją do górnej części oczka.

- Zaciągnij linkę i upewnij się, że węzeł przylega do trzonu haka.

- Odetnij nadmiar linki.

Prawda, że trywialnie proste, jeśli za pierwszym razem nie załapiesz, nie ma najmniejszego problemu, już niedługo będziesz wiązać haczyki jak prawdziwy profesjonalista.

Czekam na wasze sposoby i komentarze, będę też próbował brać udział w dyskusji jeśli taka się pojawi.

Zdjęcie : Image by Светлана Бердник from Pixabay

You may like

Porady

Jak znaleźć pracę w Anglii – przewodnik dla Polskich pracowników

Published

17 godzin agoon

26 lutego, 2026

Wielka Brytania, a w szczególności Anglia, przez dekady była jednym z najpopularniejszych kierunków emigracji zarobkowej dla Polaków. Mimo zmian związanych z Brexitem, praca w Anglii nadal przyciąga tysiące naszych rodaków rocznie. Dynamiczny rynek pracy, wielokulturowe społeczeństwo oraz relatywnie niskie bariery językowe sprawiają, że znalezienie zatrudnienia w Anglii pozostaje realną opcją dla osób poszukujących lepszych perspektyw zawodowych i finansowych.

Sytuacja po Brexicie – co się zmieniło?

Od 1 stycznia 2021 roku zasady zatrudniania obywateli UE w Wielkiej Brytanii uległy znaczącym zmianom. Polacy planujący podjęcie pracy w Anglii muszą teraz spełnić określone wymogi wizowe, co stanowi istotną różnicę w porównaniu do okresu przed Brexitem.

„Brexit niewątpliwie skomplikował proces migracji zarobkowej do UK, ale zdecydowanie jej nie uniemożliwił” – wyjaśnia Anna Stasiak specjalistak ds. rekrutacji z portalu https://praca-anglia24.pl. „Kluczowe jest zrozumienie nowego systemu punktowego i odpowiednie przygotowanie dokumentacji. Dla wykwalifikowanych pracowników Anglia nadal oferuje bardzo atrakcyjne możliwości”.

System punktowy i wymogi wizowe

Aktualnie obowiązuje system punktowy (Points-Based Immigration System), który wymaga uzyskania minimum 70 punktów. Podstawowe wymagania to:

- Oferta pracy od licencjonowanego sponsora (20 punktów)

- Praca na odpowiednim poziomie umiejętności – minimum RQF Level 3 (20 punktów)

- Znajomość języka angielskiego na poziomie B1 (10 punktów)

- Wynagrodzenie minimum £38,700 rocznie lub odpowiednia stawka dla danego zawodu (20 punktów)

Istnieją wyjątki i możliwości obniżenia progu płacowego dla zawodów deficytowych, absolwentów brytyjskich uczelni czy pracowników młodych. Szczegółowe informacje można znaleźć na stronie GOV.UK.

Dla kogo Anglia jest dobrym wyborem?

Anglia szczególnie przyciąga wykwalifikowanych specjalistów z branży IT, medycznej, inżynierii oraz finansów. Rynek pracy w Londynie i innych dużych miastach charakteryzuje się dużą dynamiką i otwartością na międzynarodowe talenty.

„Widzę coraz więcej młodych Polaków, którzy decydują się na wyjazd do Anglii z konkretnym planem kariery, a nie tylko w poszukiwaniu 'jakiejkolwiek’ pracy” – zauważa Krzysztof Malinowski-Reed, doradca zawodowy z 12-letnim doświadczeniem w pomocy polskim migrantom w UK. „Ci, którzy inwestują w rozwój kompetencji i dokumentują swoje kwalifikacje, znajdują bardzo satysfakcjonujące możliwości zatrudnienia”.

Przygotowanie do wyjazdu – niezbędne kroki

Planując wyjazd do Anglii w celach zarobkowych, należy przygotować się pod wieloma względami – od formalności prawnych po aspekty praktyczne związane z codziennym funkcjonowaniem.

Znajomość języka angielskiego

Język angielski jest absolutnie kluczowy w procesie poszukiwania i wykonywania pracy w Anglii. Podczas gdy w niektórych sektorach, takich jak produkcja czy logistyka, można funkcjonować z podstawowym angielskim, to już na stanowiskach biurowych czy w obsłudze klienta wymagany jest minimum poziom B2.

„Inwestycja w naukę języka to najlepsza inwestycja, jaką można poczynić przed wyjazdem” – podkreśla Magdalena Tomczyk-Foster, nauczycielka języka angielskiego specjalizująca się w przygotowywaniu Polaków do pracy w UK. „Często spotykam się z sytuacją, że osoby z doskonałymi kompetencjami zawodowymi nie mogą ich w pełni wykorzystać z powodu bariery językowej. To ogromna strata potencjału”.

Dokumenty i formalne przygotowania

Przed podjęciem pracy w Anglii będziesz potrzebować:

- Ważny paszport – dowód osobisty nie wystarczy do podróży do UK po Brexicie

- Odpowiednia wiza pracownicza – najczęściej Skilled Worker visa

- Numer National Insurance (NI Number) – odpowiednik polskiego numeru PESEL w systemie podatkowym i ubezpieczeniowym

- Brytyjskie konto bankowe – większość pracodawców wypłaca wynagrodzenie wyłącznie przelewem na lokalne konto

- Potwierdzenie kwalifikacji – niektóre zawody wymagają uznania dyplomów i certyfikatów

- Referencje zawodowe – brytyjscy pracodawcy przywiązują dużą wagę do rekomendacji z poprzednich miejsc pracy

Gdzie szukać ofert pracy?

Angielski rynek pracy oferuje ogromną liczbę kanałów rekrutacyjnych. Skuteczne poszukiwanie wymaga wykorzystania wielu źródeł jednocześnie i systematycznego monitorowania nowych możliwości.

Główne platformy rekrutacyjne

Indeed.co.uk to najpopularniejszy portal z ofertami pracy w UK, oferujący setki tysięcy ogłoszeń. Inne ważne platformy to Reed.co.uk, Totaljobs.com, CV-Library.co.uk oraz Monster.co.uk. Dla stanowisk specjalistycznych warto również regularnie sprawdzać LinkedIn, który w Wielkiej Brytanii cieszy się ogromną popularnością wśród rekruterów.

GOV.UK Find a Job to oficjalny rządowy serwis z ofertami pracy, który łączy funkcje urzędu pracy z portalem ogłoszeniowym. Warto założyć tam konto i ustawić alerty dla interesujących stanowisk.

Oferty pracy w Anglii na magazynie: https://praca-anglia24.pl/oferty-pracy/magazyn/

Agencje rekrutacyjne i pośrednictwa pracy

W Wielkiej Brytanii funkcjonuje rozbudowany system agencji rekrutacyjnych (recruitment agencies), które specjalizują się w różnych branżach. Agencje mogą oferować zarówno pracę tymczasową (temporary/contract work), jak i stałą (permanent positions).

„Praca przez agencję to doskonały sposób na rozpoczęcie kariery w UK” – radzi Bartosz Lewandowski-Clark, manager w agencji rekrutacyjnej w Birmingham. „Daje możliwość poznania rynku, zdobycia lokalnego doświadczenia i referencji, które później znacznie ułatwiają znalezienie bezpośredniego zatrudnienia. Ważne jednak, by współpracować z legalnymi, zarejestrowanymi agencjami”.

Networking i polecenia

W brytyjskiej kulturze biznesowej networking ma ogromne znaczenie. Wiele ofert pracy w ogóle nie trafia do publicznych portali, lecz jest rozdysponowywanych przez sieci kontaktów. Warto uczestniczyć w branżowych wydarzeniach, konferencjach i meetupach, a także aktywnie budować swoją obecność zawodową online.

Zarobki w najpopularniejszych branżach

Wynagrodzenia w Anglii są znacząco zróżnicowane w zależności od regionu (Londyn oferuje znacznie wyższe płace niż inne części kraju), branży oraz poziomu doświadczenia. Poniżej przedstawiamy orientacyjne roczne zarobki brutto w sektorach popularnych wśród polskich pracowników:

- Budownictwo (pracownik fizyczny) – £22,000 – £32,000 (ok. 110,000 – 160,000 PLN)

- Budownictwo (wykwalifikowany fachowiec) – £30,000 – £45,000 (ok. 150,000 – 225,000 PLN)

- Transport i logistyka (kierowca HGV) – £28,000 – £42,000 (ok. 140,000 – 210,000 PLN)

- Opieka zdrowotna (pielęgniarka) – £28,000 – £38,000 (ok. 140,000 – 190,000 PLN)

- Opieka społeczna (care worker) – £20,000 – £26,000 (ok. 100,000 – 130,000 PLN)

- Sprzątanie – £19,000 – £24,000 (ok. 95,000 – 120,000 PLN)

- Hotelarstwo i gastronomia – £20,000 – £28,000 (ok. 100,000 – 140,000 PLN)

- Produkcja i magazynowanie – £22,000 – £30,000 (ok. 110,000 – 150,000 PLN)

- IT (junior developer) – £25,000 – £40,000 (ok. 125,000 – 200,000 PLN)

- IT (senior developer) – £45,000 – £80,000 (ok. 225,000 – 400,000 PLN)

- Księgowość i finanse – £28,000 – £50,000 (ok. 140,000 – 250,000 PLN)

- Handel detaliczny (sprzedawca) – £19,000 – £25,000 (ok. 95,000 – 125,000 PLN)

- Administracja biurowa – £22,000 – £32,000 (ok. 110,000 – 160,000 PLN)

- Marketing i PR (specialist) – £28,000 – £45,000 (ok. 140,000 – 225,000 PLN)

- Nauczanie (qualified teacher) – £30,000 – £45,000 (ok. 150,000 – 225,000 PLN)

Należy pamiętać, że płaca minimalna w UK (National Living Wage) wynosi obecnie £11.44 za godzinę dla osób powyżej 21 roku życia. Koszty życia, szczególnie w Londynie i południowo-wschodniej Anglii, są bardzo wysokie, co należy uwzględnić planując budżet.

Proces aplikacyjny – brytyjskie standardy

Brytyjski proces rekrutacyjny ma swoją specyfikę, którą warto poznać, aby maksymalizować swoje szanse na sukces.

CV i cover letter

Brytyjskie CV powinno być zwięzłe (maksymalnie 2 strony), chronologiczne i skupione na osiągnięciach mierzalnych. W przeciwieństwie do polskich standardów, nie umieszcza się zdjęcia, daty urodzenia, stanu cywilnego ani innych danych osobowych poza danymi kontaktowymi.

„Cover letter to nie formalność, lecz kluczowy element aplikacji” – podkreśla Joanna Mazur-Thompson, HR manager w międzynarodowej korporacji w Manchesterze. „Brytyjscy pracodawcy rzeczywiście czytają listy motywacyjne i oczekują, że będą spersonalizowane, konkretne i pokazujące, dlaczego jesteś idealnym kandydatem na dane stanowisko. Szablonowe listy są natychmiast rozpoznawane i odrzucane”.

Assessment centres i wieloetapowe rekrutacje

Wiele firm w UK, szczególnie większych korporacji, prowadzi wieloetapowe procesy rekrutacyjne obejmujące rozmowy telefoniczne, testy kompetencyjne, assessment centres oraz wielokrotne spotkania z różnymi osobami z firmy. Proces ten może trwać od kilku tygodni do kilku miesięcy.

Podczas rozmów kwalifikacyjnych często stosuje się metodę STAR (Situation, Task, Action, Result) – od kandydatów oczekuje się, że będą opowiadać o konkretnych sytuacjach zawodowych, które obrazują posiadane kompetencje.

Życie i praca w Anglii – praktyczne aspekty

Adaptacja do życia i pracy w Anglii wymaga czasu i zrozumienia lokalnej kultury organizacyjnej.

Kultura pracy

Brytyjska kultura pracy charakteryzuje się profesjonalizmem, punktualnością i szacunkiem dla czasu. Typowy dzień pracy trwa od 9:00 do 17:00 lub 17:30, choć w niektórych branżach godziny mogą być bardziej elastyczne. Nadgodziny są dość powszechne, szczególnie w sektorze finansowym i prawniczym.

„Brytyjczycy bardzo cenią sobie work-life balance, ale jednocześnie oczekują zaangażowania i profesjonalizmu w godzinach pracy” – zauważa Paweł Górski-Davies, konsultant ds. zarządzania międzykulturowego. „Komunikacja jest zazwyczaj uprzejma, ale bezpośrednia. Krytyka jest wyrażana w sposób konstruktywny, często 'opakowana’ w pozytywne sformułowania, co może być mylące dla osób przyzwyczajonych do bardziej bezpośredniego stylu”.

Zakwaterowanie i koszty życia

Znalezienie przystępnego cenowo zakwaterowania, szczególnie w Londynie, jest jednym z największych wyzwań. Wynajem pokoju w shared house (dom dzielony z innymi najemcami) to popularna opcja na start. Koszty miesięcznego wynajmu pokoju wahają się od £400-600 na prowincji do £700-1200 w Londynie.

Najczęstsze pułapki i jak ich unikać

Emigracja do Anglii wiąże się z pewnymi ryzykami, których można uniknąć dzięki odpowiedniemu przygotowaniu.

- Nieuczciwe agencje – zawsze sprawdzaj, czy agencja jest zarejestrowana w Gangmasters and Labour Abuse Authority (GLAA)

- Nielegalne potrącenia z pensji – pracodawca nie może dokonywać potrąceń bez Twojej pisemnej zgody

- Brak pisemnej umowy – każdy pracownik ma prawo do pisemnego potwierdzenia warunków zatrudnienia

- Problemy z depozytami za mieszkanie – depozyt musi być chroniony w rządowym schemacie (Deposit Protection Scheme)

Perspektywy długoterminowe

Mimo wyzwań związanych z Brexitem, Anglia nadal oferuje szerokie możliwości rozwoju kariery dla ambitnych i wykwalifikowanych pracowników. System podatkowy jest przejrzysty, a prawa pracownicze dobrze chronione. Dla wielu Polaków praca w UK to nie tylko źródło dochodu, ale także platforma do rozwoju zawodowego i osobistego.

„Kluczem do sukcesu w UK jest ciągły rozwój kompetencji i aktywne zarządzanie własną karierą” – konkluduje Aleksandra Rutkowska-Smith, career coach specjalizująca się w pracy z polskimi profesjonalistami w UK. „Rynek jest konkurencyjny, ale jednocześnie nagradza tych, którzy inwestują w siebie i potrafią skutecznie komunikować swoją wartość”.

Czy nadal warto pracować w UK?

Znalezienie pracy w Anglii po Brexicie wymaga więcej formalności niż kiedyś, ale zdecydowanie pozostaje realną i atrakcyjną opcją. Kluczowe elementy sukcesu to: uzyskanie odpowiedniej wizy, dobra znajomość języka angielskiego, profesjonalnie przygotowane dokumenty aplikacyjne oraz zrozumienie brytyjskiej kultury pracy.

Wyjazd do Anglii to poważna decyzja życiowa, która może otworzyć drzwi do międzynarodowej kariery i nowych możliwości rozwoju. Przy odpowiednim przygotowaniu i realistycznym podejściu, praca w UK może być początkiem fascynującej przygody zawodowej.

Bibliografia

- GOV.UK – oficjalny portal rządowy Wielkiej Brytanii (www.gov.uk) – informacje o wizach, prawie pracy i życiu w UK

- UK Visas and Immigration – szczegółowe informacje o systemie imigracyjnym

- Office for National Statistics (ONS) – www.ons.gov.uk – oficjalne dane o rynku pracy i wynagrodzeniach

- ACAS (Advisory, Conciliation and Arbitration Service) – www.acas.org.uk – informacje o prawach pracowniczych

- „Praca w Wielkiej Brytanii po Brexicie – nowy rozdział”, red. M. Przybylska, Wydawnictwo Migranta, 2023

- Citizens Advice – www.citizensadvice.org.uk – porady prawne i praktyczne dla mieszkańców UK

- „Polski pracownik w UK – przewodnik po zmianach”, J. Kowalczyk-Jones, Miesięcznik Emigracyjny, nr 5/2024

- Raport „Polacy w Wielkiej Brytanii – rynek pracy 2024”, Polski Instytut Spraw Międzynarodowych

- NHS England – www.nhs.uk – informacje o pracy w brytyjskiej służbie zdrowia

- The Migration Observatory at University of Oxford – analiza migracji zarobkowej do UK

O autorze

Damian Nowicki-Harper – dziennikarz i publicysta specjalizujący się w tematyce migracji i rynków pracy międzynarodowych. Absolwent dziennikarstwa na Uniwersytecie Jagiellońskim oraz studiów MBA w London Business School. Przez 11 lat mieszkał i pracował w Wielkiej Brytanii, początkowo jako korespondent polskich mediów, następnie jako niezależny konsultant ds. migracji zawodowych. Współpracował z licznymi organizacjami polonijnymi, wspierając Polaków w procesie adaptacji zawodowej w UK. Autor bloga „Praca na Wyspach” oraz cyklicznych raportów o zmianach na brytyjskim rynku pracy po Brexicie. Regularnie prowadzi warsztaty i webinary dla osób planujących emigrację zarobkową do krajów anglojęzycznych. W wolnym czasie pasjonuje się literaturą brytyjską XX wieku oraz piłką nożną, będąc wieloletnim kibicem Arsenal FC.

Ciekawostki

Praca sezonowa w Danii – kompletny przewodnik

Published

1 miesiąc agoon

27 stycznia, 2026

Dania to kraj, który od lat przyciąga Polaków poszukujących możliwości zarobkowych, zwłaszcza w okresie sezonowym. Praca sezonowa w Danii może być atrakcyjną opcją dla osób młodych, ale także tych w średnim wieku, które chcą poprawić swoją sytuację finansową, zdobyć nowe doświadczenie lub po prostu spróbować życia za granicą.

Dlaczego warto rozważyć Danię?

Dania oferuje stabilny rynek pracy, wysokie zarobki i dobrze zorganizowane warunki zatrudnienia. Dla osób starszych, które mają już pewne doświadczenie życiowe i zawodowe, może to być szansa na krótki, ale opłacalny wyjazd. Bliskość geograficzna – zaledwie kilkanaście godzin podróży z Polski – oraz brak konieczności wiz dla obywateli UE to dodatkowe atuty. Duńscy pracodawcy cenią Polaków za pracowitość i rzetelność, co ułatwia znalezienie zatrudnienia, nawet bez znajomości języka duńskiego. Pracę w Danii znajdziesz bez problemu za pośrednictwem internetu np. na tym portalu ogłoszeniowym – LINK.

Praca w ogrodnictwie – kwiaty i sadzonki

Dania słynie z produkcji kwiatów, takich jak tulipany czy róże, co czyni pracę w ogrodnictwie jedną z najczęściej wybieranych przez Polaków. Zajęcia takie jak sadzenie, pielęgnowanie roślin czy przygotowywanie ich do wysyłki odbywają się głównie w szklarniach. To praca wymagająca dokładności, ale niekoniecznie dużego wysiłku fizycznego, co może odpowiadać osobom w średnim wieku. Warunki w szklarniach są komfortowe, a praca pod dachem chroni przed zmienną pogodą.

Anna Kowalska, specjalistka ds. rekrutacji, podkreśla: „Praca przy kwiatach w Danii to dobra opcja dla osób, które cenią stabilność. Nie wymaga specjalistycznych umiejętności, a pracodawcy oferują podstawowe szkolenie.”

Praca w rolnictwie i przy zbiorach owoców i warzyw

W sezonie wiosenno-letnim popularna jest praca w rolnictwie, zwłaszcza przy zbiorach truskawek, malin, jabłek czy warzyw, takich jak ogórki i papryka. To zajęcie bardziej wymagające fizycznie, ale dobrze płatne – szczególnie w szklarniach, gdzie stawki mogą sięgać 13 euro za godzinę. Dla osób z doświadczeniem w pracy na roli może to być naturalny wybór, choć warto zadbać o wygodne ubranie i obuwie.

Mariusz Tarczyński, koordynator z agencji pracy, zauważa: „Zbiory owoców to intensywna praca, ale w krótkim czasie można zarobić sporą sumę. Dla wielu osób w średnim wieku to sposób na szybkie podreperowanie budżetu.”

Oferty pracy sezonowej w Danii: https://praca-dania24.pl/oferty/sezonowa/

Praca na magazynach – stabilność i prostota

Praca na magazynach to kolejna popularna opcja. Sortowanie towarów, pakowanie paczek czy przygotowywanie zamówień dla firm takich jak supermarkety to zadania niewymagające znajomości języka ani specjalistycznych kwalifikacji. Praca w pomieszczeniach zamkniętych, często w systemie zmianowym, może być odpowiednia dla osób poszukujących stabilnego zatrudnienia na kilka miesięcy.

Praca w leśnictwie – dla miłośników natury

Dania, choć znana głównie z rolnictwa, oferuje także możliwości w pracy w leśnictwie. Zajęcia takie jak sadzenie drzew, pielęgnacja młodych lasów czy zbieranie nasion są szczególnie popularne wiosną i jesienią. To praca sezonowa w Danii na świeżym powietrzu, która wymaga sprawności fizycznej, ale daje satysfakcję z kontaktu z naturą. Stawki wahają się od 11 do 13 euro za godzinę, a doświadczenie w podobnych zadaniach może być dodatkowym atutem.

Praca przy sprzątaniu i w gastronomii

Praca przy sprzątaniu – w hotelach, biurach czy centrach handlowych – to zajęcie dostępne praktycznie od zaraz. Stawki zaczynają się od 10 euro za godzinę, a praca nie wymaga doświadczenia. Z kolei gastronomia oferuje możliwość zatrudnienia jako pomoc kuchenna, kelner czy pracownik zmywaka, zwłaszcza w sezonie turystycznym w miastach takich jak Kopenhaga. Znajomość angielskiego jest atutem, ale nie zawsze koniecznością.

Zarobki w Danii – ile można zarobić?

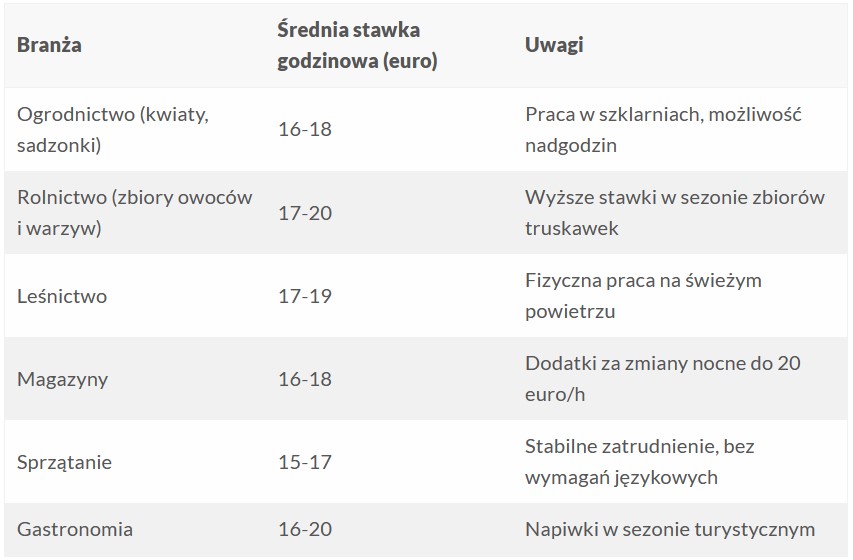

Duńskie stawki godzinowe są znacznie wyższe niż w Polsce, co czyni pracę sezonową w Danii opłacalną. Poniżej przedstawiamy tabelę z przeciętnymi zarobkami w popularnych branżach (dane na 2025 rok, oparte na układach zbiorowych i prognozach):

Pracując 40 godzin tygodniowo, można zarobić od 640 do 800 euro netto na tydzień, czyli ok. 2500-3200 euro miesięcznie. W 2-3 miesiące da się odłożyć nawet 20-25 tysięcy złotych – idealne na większe wydatki, jak remont czy wakacje.

Agencje rekrutacyjne – czy to się opłaca?

Wiele osób decyduje się na poszukiwanie pracy przez agencje rekrutacyjne. To rozwiązanie ma swoje zalety: agencje organizują transport, zakwaterowanie i formalności, a także oferują wsparcie polskojęzycznych koordynatorów. Dzięki temu proces zatrudnienia jest mniej stresujący, co może być ważne dla osób w średnim wieku, które nie chcą martwić się szczegółami.

Jednak agencje pobierają prowizję, co nieco obniża zarobki. Zakwaterowanie, często w formie współdzielonych pokoi, nie zawsze spełnia wysokie oczekiwania. Marta Domańska, ekspertka HR, radzi: „Agencje są dobrym wyborem dla tych, którzy stawiają pierwsze kroki za granicą. Worth jednak sprawdzić opinie o firmie, by uniknąć nieporozumień.”

Alternatywą jest samodzielne poszukiwanie pracy przez portale internetowe lub kontakty z rodakami w Danii, choć wymaga to większej inicjatywy i ostrożności wobec potencjalnych oszustw.

Praktyczne wskazówki przed wyjazdem

Planując pracę sezonową w Danii, należy pamiętać o kilku kwestiach. Po pierwsze, po przyjeździe trzeba wyrobić numer CPR (odpowiednik PESEL), niezbędny do legalnego zatrudnienia. Po drugie, warto zabrać wygodne ubrania robocze i buty, odpowiednie do specyfiki pracy. Po trzecie, dobrze mieć przy sobie niewielką kwotę na start – na wyżywienie czy dojazd przed pierwszą wypłatą. Znajomość podstawowych zwrotów po angielsku ułatwi komunikację, choć w wielu miejscach wystarczą chęci i dobra wola.

Szansa na zarobek i nowe doświadczenia

Praca sezonowa w Danii to rozwiązanie, które pozwala połączyć zarobek z możliwością poznania innego kraju. Bez względu na to, czy wybierzesz ogrodnictwo, zbiory, magazyny, leśnictwo, sprzątanie czy gastronomię, możesz liczyć na godziwe wynagrodzenie i zorganizowane warunki pracy. Agencje rekrutacyjne ułatwiają start, ale kluczowe jest przygotowanie i świadomy wybór oferty. Jeśli rozważasz taki krok, Dania może okazać się miejscem, które spełni Twoje oczekiwania. Jakie są Twoje plany? Podziel się nimi w komentarzach!

Porady

Słodycz pod presją czasu – jak logistyka i dostawy wpływają na jakość wyrobów cukierniczych w sezonie świątecznym

Published

3 miesiące agoon

9 grudnia, 2025

Grudzień to w cukierniach miesiąc o szczególnym rytmie – pełen zapachów, emocji i precyzji. Z jednej strony to czas magii, w którym powstają torty, makowce, pierniki i praliny, które będą towarzyszyć ludziom przy świątecznych stołach. Z drugiej – to okres wzmożonej pracy, wymagający od zespołów ogromnej dyscypliny i doskonałej organizacji. W tym gorącym czasie każdy detal ma znaczenie: świeżość surowców, terminowość dostaw, precyzja planowania. Świąteczny sezon to także sprawdzian dla całego systemu – od magazynu po witrynę. Bo w grudniu cukiernia działa pod presją czasu, a jednocześnie musi zachować niezmienny standard jakości. To niełatwa sztuka, która wymaga połączenia rzemieślniczej pasji z logistycznym zmysłem. W świecie, w którym klienci oczekują perfekcji w każdym detalu, zaopatrzenie dla cukierni staje się nie tylko wsparciem, ale fundamentem – niewidocznym ogniwem, które decyduje o tym, czy wszystko zadziała dokładnie tak, jak trzeba. To właśnie w tym napięciu pomiędzy emocją a precyzją rodzi się prawdziwa sztuka cukiernictwa. Sztuka, która łączy smak z planowaniem, estetykę z logistyką, kreatywność z konsekwencją. Bo grudzień nie wybacza błędów – ale nagradza tych, którzy potrafią zachować spokój, rytm i jakość nawet wtedy, gdy wszystko wokół przyspiesza.

Sezon, który nie wybacza błędów

Grudzień w branży cukierniczej ma w sobie coś z maratonu i koncertu jednocześnie. Z jednej strony – długie godziny pracy, planowanie produkcji, rosnące tempo. Z drugiej – konieczność zachowania perfekcji, lekkości i estetyki w każdym wyrobie. To czas, w którym nie ma miejsca na pomyłki, bo każdy szczegół ma znaczenie: temperatura w magazynie, czas dostawy, konsystencja kremu, struktura czekolady, punktualność transportu. Nawet najmniejsze potknięcie potrafi uruchomić lawinę opóźnień, która odbije się nie tylko na produkcji, ale i na reputacji cukierni.

W grudniu czas staje się walutą. Cukiernie pracują w rytmie zleceń, które nie znoszą zwłoki, a każdy dzień to kolejny etap realizacji świątecznych zamówień. W tym okresie nie da się „nadgonić” błędów – bo klienci czekają, a kalendarz nie wybacza poślizgu. Właśnie dlatego logistyka i organizacja pracy odgrywają kluczową rolę. Bez dobrze zaplanowanego zaopatrzenia dla cukierni, nawet najbardziej doświadczony zespół nie jest w stanie utrzymać tempa i jakości.

To właśnie w grudniu wychodzi na jaw, jak bardzo gastronomia, a w szczególności cukiernictwo, opiera się na konsekwencji i przewidywalności. Wysokiej jakości surowce, terminowe dostawy, odpowiednio zorganizowany magazyn – te pozornie prozaiczne kwestie decydują o tym, czy świąteczne torty, ciasta i praliny dotrą do klientów w idealnej formie. Dobrze zaplanowany system dostaw to jak metronom – nadaje rytm całej pracy, pozwala zespołowi poruszać się z pewnością i bez zbędnych napięć.

W tym wyjątkowym sezonie logistyka staje się równie ważna jak talent. Bo w grudniu nie wystarczy umieć piec – trzeba też umieć zarządzać. Trzeba przewidzieć, ile kilogramów mąki, śmietanki czy cukru pudru będzie potrzebne; zaplanować transport, dostawy i przechowywanie. Cukiernia, która potrafi zachować płynność mimo ogromnego obciążenia, pokazuje nie tylko profesjonalizm, ale i kulturę pracy, która odróżnia mistrzów od reszty branży.

To właśnie dlatego mówi się, że grudzień weryfikuje wszystko – nie tylko smak, ale i system. Sezon świąteczny nie wybacza błędów, lecz nagradza tych, którzy potrafią połączyć pasję z planowaniem. Dla cukierni to moment, w którym na pierwszy plan wychodzi nie kreatywność, lecz organizacja – a jej cichym sprzymierzeńcem jest zawsze dobrze przemyślane zaopatrzenie dla cukierni. Dzięki niemu w świecie pełnym presji można zachować to, co najcenniejsze: spokój i powtarzalność jakości, które są fundamentem każdej udanej słodyczy.

Świeżość, która zaczyna się w magazynie

W cukiernictwie świeżość to nie luksus – to standard, którego nie można negocjować. To ona decyduje o strukturze ciasta, konsystencji kremu i o tym, czy deser zachowa swój aromat przez kilka godzin czy kilka dni. Ale świeżość nie bierze się znikąd. Zaczyna się dużo wcześniej – w magazynie, w dostawie, w planowaniu. To tam rozstrzyga się, czy proces produkcji będzie przebiegał płynnie, a każdy wyrób zachowa idealny smak i wygląd.

Dobrze zorganizowany magazyn to serce cukierni. To przestrzeń, w której wszystko musi być pod kontrolą – temperatura, wilgotność, rotacja produktów, kolejność dostaw. Świeżość w branży cukierniczej to efekt logistyki, nie przypadku. Każdy składnik ma swoje tempo i swoje wymagania, a ich wzajemna harmonia decyduje o jakości końcowego produktu. W grudniu, gdy praca odbywa się w trybie niemal nieprzerwanym, ta precyzja staje się bezcenna.

Z punktu widzenia szefa produkcji, każda dostawa to początek łańcucha świeżości. Mąka, nabiał, owoce, czekolada czy bakalie – wszystkie te składniki muszą dotrzeć do cukierni na czas, w odpowiednich warunkach i w ilości, która pozwoli utrzymać płynność pracy. Brak jednej dostawy to nie tylko problem organizacyjny, ale realne zagrożenie dla jakości. Dlatego w okresie świątecznym tak ważne jest, by zaopatrzenie dla cukierni było nie tylko terminowe, ale też stabilne i przewidywalne.

Świeżość produktów nie zaczyna się w momencie, gdy trafiają one do miksera czy pieca – zaczyna się wtedy, gdy zostają odpowiednio przyjęte, skontrolowane i przechowane. Profesjonalne cukiernie coraz częściej korzystają z systemów, które pozwalają dokładnie planować dostawy i optymalizować stany magazynowe. W efekcie każdy etap pracy – od przyjęcia surowca po gotowy wyrób – przebiega w rytmie pełnej kontroli. Dzięki temu cukiernicy mogą skupić się na tym, co najważniejsze – na tworzeniu smaku, który zachwyca od pierwszego kęsa.

Świąteczny sezon to czas, w którym margines błędu praktycznie nie istnieje. Produkty muszą być nie tylko pyszne, ale też trwałe, estetyczne i powtarzalne. To właśnie dlatego świeżość staje się pojęciem strategicznym, a magazyn – miejscem, gdzie rozpoczyna się cały proces kreacji. W cukiernictwie nowoczesnym, opartym na planowaniu i precyzji, to nie piec, a właśnie magazyn jest pierwszym etapem tworzenia jakości.

Bo świeżość w grudniu to nie tylko smak – to dyscyplina. To codzienny rytuał przyjmowania dostaw, sprawdzania partii, pilnowania harmonogramu. To niewidoczna część pracy, która sprawia, że gotowy produkt wygląda perfekcyjnie i smakuje dokładnie tak, jak powinien. Zaopatrzenie dla cukierni, które pozwala utrzymać ten rytm, jest więc czymś więcej niż elementem zaplecza – to gwarancja, że każda słodycz, która trafi do klienta, będzie uosobieniem profesjonalizmu i zaufania.

Planowanie smaku – logistyka, która daje spokój

W świecie cukiernictwa emocje i precyzja muszą iść ze sobą w parze. Każdy deser to połączenie kreatywności i matematyki – sztuki i planu. W grudniowym szczycie sezonu, kiedy wszystko dzieje się szybciej, właśnie planowanie staje się najważniejszym składnikiem sukcesu. Bo w pracy cukierni, tak jak w dobrze zaplanowanej recepturze, nie ma miejsca na przypadek.

Dobrze zaplanowana produkcja to nie tylko kwestia harmonogramu, ale przede wszystkim koordynacji dostaw, magazynu i zespołu. W tym czasie każde ogniwo łańcucha musi działać bez zakłóceń – od momentu przyjęcia surowców po moment, w którym gotowy produkt trafia do witryny. Nawet najpiękniejsze ciasto nie powstanie, jeśli w odpowiedniej chwili zabraknie podstawowego składnika. Dlatego planowanie logistyki w cukierni nie polega jedynie na zamawianiu produktów, ale na tworzeniu rytmu pracy, który daje spokój całemu zespołowi.

Ten spokój to coś, co odróżnia najlepsze cukiernie od reszty. Kiedy wszystko działa jak należy – dostawy przyjeżdżają punktualnie, magazyn jest uporządkowany, a produkcja rozłożona równomiernie – zespół może w pełni skupić się na jakości i estetyce. W takich warunkach każdy krem ma idealną konsystencję, każda beza odpowiednią kruchość, a każdy tort precyzyjne wykończenie. Bo w dobrze zorganizowanej cukierni planowanie nie ogranicza wolności twórczej – przeciwnie, daje przestrzeń na pasję i precyzję.

Grudzień nie wybacza chaosu. Każda godzina opóźnienia może oznaczać utracone zamówienie lub stres, który odbija się na jakości pracy. Dlatego właśnie logistyka w cukierni staje się częścią filozofii smaku. To ona pozwala budować harmonię pomiędzy presją czasu a spokojem działania. Dzięki dobrze zorganizowanemu zaopatrzeniu dla cukierni możliwe jest nie tylko utrzymanie płynności dostaw, ale też planowanie produkcji z wyprzedzeniem – bez ryzyka braków surowców czy nadmiaru towaru.

W praktyce oznacza to, że cukiernia staje się organizmem, który oddycha równym rytmem. Produkcja, dostawy, sprzedaż – wszystko współgra ze sobą w precyzyjnie zaplanowanym cyklu. Taki rytm pozwala utrzymać jakość niezależnie od skali działania. Każdy produkt, od najmniejszego ciastka po najbardziej wykwintny tort, ma w sobie ten sam poziom dopracowania, który jest możliwy tylko wtedy, gdy spokój logistyki przenika każdy etap pracy.

Dla gościa, który odbiera świąteczne zamówienie, liczy się tylko efekt – smak, zapach, estetyka. Ale za tym doświadczeniem stoi coś więcej: sprawność całego procesu, planowanie i organizacja, które pozwalają cukierni zachować równowagę w czasie, gdy presja sięga zenitu. To właśnie ta równowaga, ta dyscyplina i świadomość, że wszystko zostało przewidziane, budują prawdziwą jakość. Bo w cukiernictwie, podobnie jak w muzyce, perfekcja rodzi się z harmonii – a harmonia zaczyna się od planu.

Cukiernia, która działa jak zegarek

Perfekcyjna cukiernia nie różni się wiele od precyzyjnego mechanizmu – każdy element, nawet ten najmniejszy, musi działać z dokładnością i rytmem. W grudniu, gdy każdy dzień przynosi nowe zamówienia, a terminy zbliżają się z prędkością kolejnych wypieków wychodzących z pieca, ta precyzja nabiera szczególnego znaczenia. To właśnie wtedy widać, jak bardzo organizacja i logistyka wpływają na jakość, tempo i spokój pracy.

Cukiernia, która działa jak zegarek, to miejsce, w którym każdy proces jest zsynchronizowany – od dostawy surowców po dekorację ostatniego tortu. Produkcja odbywa się płynnie, a dostawy wchodzą w rytm dnia niczym tony w dobrze napisanej partyturze. Nie ma pośpiechu, choć praca nie zwalnia; nie ma chaosu, choć tempo jest wysokie. Jest za to coś, co w grudniowym sezonie liczy się najbardziej – spokój i pewność, że wszystko przebiega zgodnie z planem.

To właśnie ten spokój jest dziś najcenniejszym kapitałem w cukiernictwie. W świecie, w którym klienci oczekują nie tylko pięknych i smacznych wyrobów, ale także punktualności i niezawodności, stabilność działania staje się wartością strategiczną. Każda cukiernia, która potrafi utrzymać rytm w czasie największego obciążenia, zyskuje coś więcej niż zadowolonych klientów – zyskuje reputację marki, której można ufać.

Za tą reputacją stoi coś więcej niż talent – stoi organizacja, planowanie i konsekwencja. To one pozwalają przetrwać intensywność grudnia bez strat jakości, z zachowaniem pełnej powtarzalności. Każdy krem, każdy blat, każdy detal dekoracji staje się częścią większej całości, w której logistyka i rzemiosło tworzą jedną, wspólną opowieść.

W takiej cukierni każdy dzień zaczyna się od zaufania – do zespołu, do procesu, do dostaw, które pojawiają się zawsze na czas. I kończy się satysfakcją – widokiem witryny pełnej idealnych ciast, tortów i pralin, które wyglądają tak, jak zaplanowano. Bo zaopatrzenie dla cukierni to nie tylko kwestia dostarczenia surowców. To część filozofii – przekonanie, że jakość zaczyna się od stabilności, a stabilność od planu.

W świątecznym zgiełku to właśnie te dobrze działające systemy, te ciche procesy w tle, sprawiają, że cukiernicy mogą robić to, co kochają najbardziej – tworzyć smak, który zachwyca. Bo w grudniu, gdy czas staje się bezcenny, największym luksusem w cukierni jest spokój. Spokój, który rodzi się z pewności, że wszystko – od dostawy po gotowy produkt – działa jak w zegarku.

Każda cukiernia ma swój grudniowy rytuał – ciepło pieców, dźwięk mikserów, zapach wanilii i kakao. Ale za tą świąteczną aurą kryje się coś więcej niż tylko smak i zapach. To organizacja, planowanie i współpraca, dzięki którym możliwe jest utrzymanie harmonii w czasie największego obciążenia. Cukiernictwo to nie tylko rzemiosło – to logistyka smaku, w której każdy etap ma znaczenie.

Właśnie dlatego najdoskonalsze słodycze powstają tam, gdzie pasja spotyka się z porządkiem. Gdzie kreatywność idzie w parze z planowaniem, a dostawy i produkcja działają jak jeden organizm. W świecie, który pędzi coraz szybciej, prawdziwym luksusem staje się spokój pracy i powtarzalność jakości. Bo to one pozwalają tworzyć nie tylko słodycze, ale też emocje – te, które wracają co roku, w zapachu cynamonu i smaku świątecznego makowca.

Zaopatrzenie dla cukierni to dziś nie tylko kwestia logistyki – to narzędzie, które pozwala utrzymać tempo, nie tracąc serca do rzemiosła. Dzięki niemu grudzień w cukierni nie musi być czasem chaosu, ale może stać się miesiącem doskonałości – kiedy w powietrzu unosi się zapach cukru, a w każdym detalu czuć równowagę między pasją a perfekcją.

Bo prawdziwa słodycz w święta nie rodzi się z pośpiechu. Rodzi się z harmonii.

Jak znaleźć pracę w Anglii – przewodnik dla Polskich pracowników

Praca sezonowa w Danii – kompletny przewodnik

Słodycz pod presją czasu – jak logistyka i dostawy wpływają na jakość wyrobów cukierniczych w sezonie świątecznym

Ekstrakty roślinne i ziołowe – naturalna moc, która naprawdę działa

Złoty zegarek damski – dodatek, który zawsze robi wrażenie

Jak zrobić brykiety z miału węglowego ?

Jak ukryć łyse miejsca na głowie ?

Gry podobne do Tomb Raider

Jak zawiązać haczyk z oczkiem ?

Jakie rękawice do rąbania drewna wybrać?

Popularne

-

Ciekawostki3 lata ago

Ciekawostki3 lata agoJak zrobić brykiety z miału węglowego ?

-

Zdrowie i uroda3 lata ago

Zdrowie i uroda3 lata agoJak ukryć łyse miejsca na głowie ?

-

Rozrywka3 lata ago

Rozrywka3 lata agoGry podobne do Tomb Raider

-

Ciekawostki3 lata ago

Ciekawostki3 lata agoJakie rękawice do rąbania drewna wybrać?

-

Ciekawostki2 lata ago

Ciekawostki2 lata agoSadzenie i pielęgnacja jaśminu, kiedy przesadzć i jaka ziemia najlepsza

-

Zdrowie i uroda3 lata ago

Zdrowie i uroda3 lata agoJakie właściwości zdrowotne mają mandarynki ?

-

Zdrowie i uroda3 lata ago

Zdrowie i uroda3 lata agoGlobalne ocieplenie a dostępność wody pitnej

-

Ciekawostki2 lata ago

Ciekawostki2 lata agoZ czego jest zrobiona pasta curry i czy jest zdrowa ?